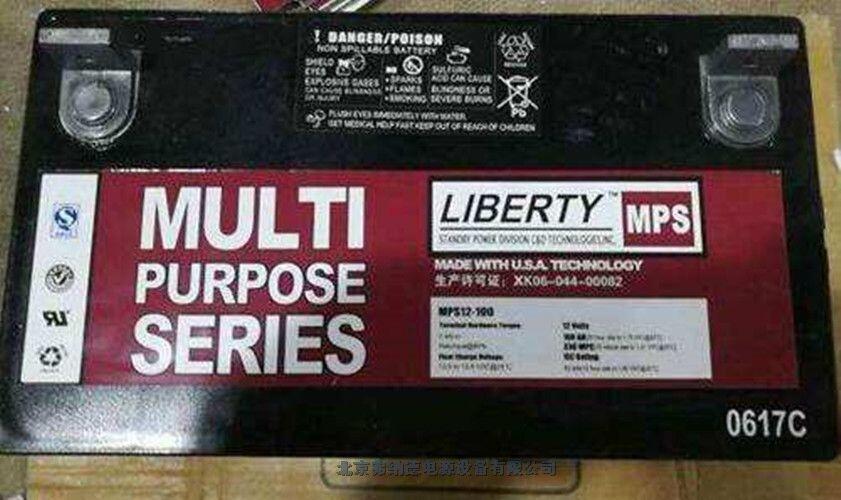

产品详情

·UL认证的组件

·阻燃的单向排气阀使电池安全且具有长寿命

·可以以竖直,旁侧,或端侧放置方位使用

·吸附式玻璃纤维棉技术使气体复合效率高达99%,使电解液具有免维护功能

·符合国际航空运输协会/国际民间航空组织(IATA/ICAO)的特别规定A67可以航空投运

·计算机设计的低钙合金板栅,最大限度降低了气体的产生量,并可方便的循环使用

·可以以非危险品(DOT-CFR 49款171-189部分)进行地面运输

·多单格的电池设计使电池安装和维护更经济

·可以以非危险品(根据IMDG 修正27款)进行水路运输

工作温度范围

放电:-40℃ 到 71℃,充电:-23℃ 到60℃(应用温度补偿后的电压充电)

推荐的工作温度范围

23℃ 到 27℃

浮充电压

温度平均在25°C 时,13.65 ± 0.15 VDC/每节

推荐的最大充电电流

C/5A (20小时率容量的1/5倍电流)

均衡和循环应用时的充电电压

温度平均在25°C 时, 14.4 到 14.8 VDC/每节

最大交流纹波(充电器)

为最佳效果,推荐浮充电压波动0.5%RMS 或 1.5% 的峰-峰值(P-P),最大允许交流纹波浮充电压=1.4% RMS (4% P-P) ,最大允许交流纹波电流= C/20 A RMS

自放电

在25℃环境可以储存4个月,然后需要一次补充电。如果在较高温度下储存,补充电的间隔时间要短些

附件

电池间的连接线,支架,电池柜

三包期内动力铅蓄电池性能不良原因分析

及判定方法

在中国,电动车用动力铅酸蓄电池市场规模庞大卩-气 因此其中不乏性能不良的电池。以各电池公 司电池盖面上的二维码为准,把市场退回三包期内 的不良电池按保质期(保质期根据各公司规定)分 类,大概分为8个月以下和8个月以上相应的电池组。首先,把外观异常的电池挑选出来,按现象分类鉴定,一般可分为冒酸、鼓胀、外壳摔坏、外壳烧坏、人为修补、底部磨损、端子烧坏、端子变形等;其次,对外观正常的电池,用仪表、仪器的方式进行测量、上机测试鉴定。

电池鼓胀一般可分为整组鼓胀、单只鼓胀、单格鼓胀(见图1)o对于外观鼓胀的电池,除了从外观判定外,也可采用测量开路电压、大电流放电容量,及观察充电器充电是否发烫转灯等方法。

测量整组电池的各只电池开路电压,以其中

一只或多只开路电压值为0 V、平均值低于10.5 V(12V电池)、平均值高于10.5 V(12V电池)进行划分,判定电池组是否为过放电造成的,之后再进行剖析判定。如果整组电池中单只电池的开路电压平均值高于10.5 V的电池组,可用快速电流放电检测仪进行检测,一般采用30 A容量的检测仪。

对于有电压、有电流的电池组,先用连接线将电池组中各电池串联连接,然后使用对应型号的充电器连接,并进行充电。在充电过程中,应随时观察电池,并触摸电池,以发现有无发烫现象,同时注意充电器是否会转灯。若充电过程中电池有发烫现象,或充电器充电满12 h仍不转灯,则解剖电池进行判定。解剖后,用万用表测量单格电池的开路电压,并查看单格内极群和汇流排的颜色。若存在自然状态短路或内部极群组装反极造成充电发热鼓胀,这些现象都是由电池生产过程中的缺陷造成的。若是由外部连线造成的反极,则可判定为市场人为原因。

2.2冒酸(漏液)、端子腐蚀及端子断

电池冒酸一般有以下几种情况:电池槽与电池盖的密封处冒酸;安全阀处冒酸;接线端子处冒酸(端子腐蚀及端子断);电池盖或电池槽体冒酸 (见图2)。

对于电池槽与电池盖的密封处冒酸的情况,应首先查看冒酸部位是否是由外力撞击或人为打孔等因素造成的。若存在上述情况,则判定为市场原因:若排除了物流运输、人为故意撞击或打孔等因素,则判定为制造原因。

对于安全阀处冒酸的情况,在新电池开箱或新电池使用前4个月即可发现。对于退回的此类电池,需要仔细检查电池盖片是否有人为撬动的痕迹,同时需撬开电池盖片,取下安全阀,査看是否存在人为加液的现象。若存在上述情况,则可判定为市场人为原因;若排除上述情况,则可判定为电池制造原因。

对于接线端子处冒酸(端子腐蚀和端子断),需要仔细检查端子部位是否存在外力撞击、人为滴液或人为腐蚀现象,同时需查看同组内其他电池是否与该电池存在叠放现象。若其他电池的底部有端子压痕或磨破现象,则判定为市场原因。否则,需要用干净、潮湿的抹布将酸液和被腐蚀或氧化的部位擦拭干净,然后将电池静置24 h后再观察原先腐蚀或氧化部位是否还有酸液冒出(必要时用充电器进行充电并观察腐蚀部位)。如若没有酸液冒出就可判定为市场原因,而若有酸液冒出,则判定为制造原因。

2.2冒酸(漏液)、端子腐蚀及端子断

电池冒酸一般有以下几种情况:电池槽与电 池盖的密封处冒酸;安全阀处冒酸;接线端子处冒 酸(端子腐蚀及端子断);电池盖或电池槽体冒酸 (见图2)。

对于电池槽与电池盖的密封处冒酸的情况, 应首先查看冒酸部位是否是由外力撞击或人为打孔 等因素造成的。若存在上述情况,则判定为市场原 因:若排除了物流运输、人为故意撞击或打孔等因 素,则判定为制造原因。

对于安全阀处冒酸的情况,在新电池开箱或 新电池使用前4个月即可发现。对于退回的此类电 池,需要仔细检查电池盖片是否有人为撬动的痕 迹,同时需撬开电池盖片,取下安全阀,査看是否 存在人为加液的现象。若存在上述情况,则可判定 为市场人为原因;若排除上述情况,则可判定为电 池制造原因。

对于接线端子处冒酸(端子腐蚀和端子断), 需要仔细检查端子部位是否存在外力撞击、人为滴 液或人为腐蚀现象,同时需查看同组内其他电池是 否与该电池存在叠放现象。若其他电池的底部有端 子压痕或磨破现象,则判定为市场原因。否则,需 要用干净、潮湿的抹布将酸液和被腐蚀或氧化的部位擦拭干净,然后将电池静置24 h后再观察原先腐 蚀或氧化部位是否还有酸液冒出(必要时用充电器 进行充电并观察腐蚀部位)。如若没有酸液冒出就 可判定为市场原因,而若有酸液冒出,则判定为制 造原因。

对于电池盖或电池槽体冒酸,应仔细观察冒 酸部位是否存在外力撞击或人为打孔等现象。若存 在这些现象,则判定为市场原因;若排除了物流运 输、人为撞击、人为打孔等因素,存在自然开裂而 造成的冒酸则判定为生产制造原因。

2.3端子烧坏和外壳烧坏

端子烧坏和外壳烧坏的情况一般分为端子与连 接线接触不良松动打火造成的烧坏、端子根部与电 池内部极柱连接处烧坏、外部连接线短路造成的塑 壳烧坏等(见图3) o

打开包装箱进行检查,目测端子部位烧伤情 况。如果端子与连接线处烧坏,可判定为市场因 素,其破坏原因主要是电池端子与连接线处,安装 螺栓不规范,紧固松动后导致接触不良、打火。如 果是端子根部与电池内部极柱连接处烧坏,可判定 为生产制造原因。针对外壳烧坏的电池,查看整组 电池表面是否有外部连接线短路产生的烧伤痕迹。 若发现有外部线路烧伤的痕迹,则判定为市场原

因;否则,需判定是否由于内部极柱连接处接触不 良而造成的外壳烧坏,若属于该种情况,则判定为 生产制造原因。